Kling & Freitag produce in serie i suoi altoparlanti professionali con le le stampanti 3D di Formlabs a sinterizzazione laser selettiva (SLS).

Lo sviluppo continuo delle tecnologie, il design moderno e le applicazioni versatili hanno permesso ai sistemi di rinforzo sonoro Kling & Freitag di distinguersi dalla concorrenza.

Negli ultimi 20 anni, questo fornitore di sistemi audio statici e temporanei ha sviluppato i suoi prodotti con la produzione additiva. All’inizio la usava per la prototipazione rapida, ma più di recente anche per la produzione in serie di componenti per l’innovativo sistema di altoparlanti PIA M, che si adatta perfettamente all’ambiente in cui viene installato.

I trent’anni di esperienza di Kling & Freitag

Un suono di altissima qualità e un ampio portfolio di sistemi audio professionali: questi sono i punti di forza di Kling & Freitag. Nata nel 1991, l’azienda fornisce sistemi audio innovativi a moltissimi teatri, stadi e sale da concerto in tutto il mondo, ma anche a festival, fiere commerciali, eventi all’aperto e altre manifestazioni di breve durata.

Nel 2018, Kling & Freitag ha portato a termine uno dei suoi tanti progetti di prestigio: il principale sistema di rinforzo dell’acustica per la Grand Concert Hall della Elbphilharmonie di Amburgo.

Oltre a offrire prestazioni sonore straordinarie, i sistemi Kling & Freitag sono notevoli anche dal punto di vista estetico. I componenti degli altoparlanti, eleganti e spesso quasi invisibili, sono particolarmente apprezzati quando l’azienda lavora in collaborazione con architetti.

Stampa 3D SLS: dall’esternalizzazione alla gestione in-house

Kling & Freitag utilizza da molto tempo la stampa 3D. André Figula, ingegnere progettista presso Kling & Freitag, ha iniziato a interessarsi alla produzione additiva nei primi anni 2000. Per soddisfare le richieste dei clienti in termini di precisione e di alta qualità del suono, lui e il suo team dedicavano settimane allo sviluppo manuale delle cosiddette trombe ad alta frequenza.

Il costo elevato dei sistemi di stampa 3D SLS, che all’epoca superava i 200.000 euro, ha spinto il team a scegliere di lavorare con fornitori di servizi di produzione additiva per creare prototipi funzionali. In questo modo, pur dovendo esternalizzare il servizio, sono riusciti a installare i prototipi direttamente negli altoparlanti per testarli, risparmiando settimane di lavoro.

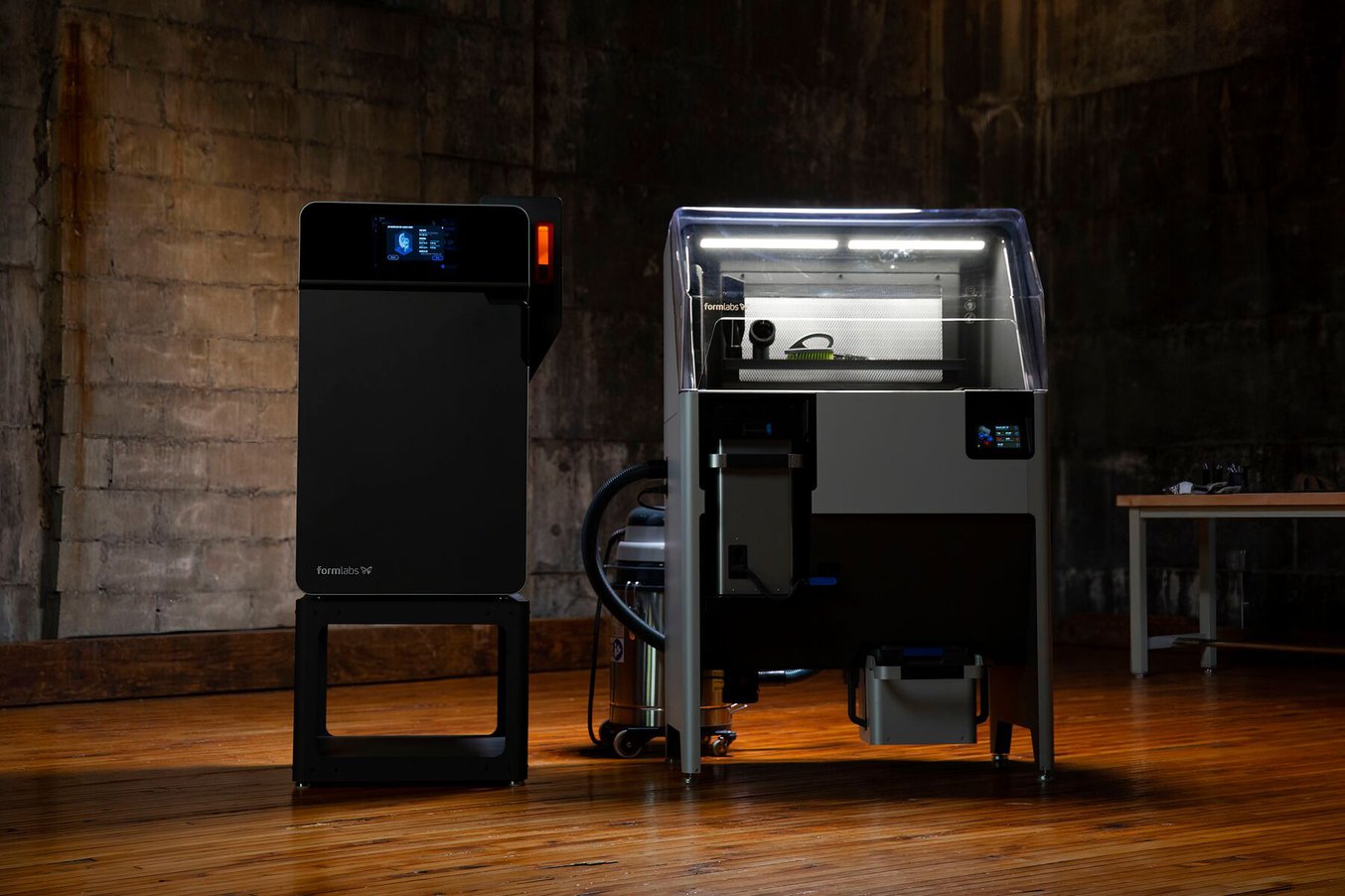

L’introduzione della Fuse 1 di Formlabs ha rappresentato l’ingresso nel mercato di una stampante in grado di ridurre i costi della stampa 3D SLS di circa dieci volte, offrendo alle piccole e medie aziende come Kling & Freitag il punto di partenza ideale per la produzione additiva interna.

Produzione in serie della nuova guida d’onda con la Fuse 1

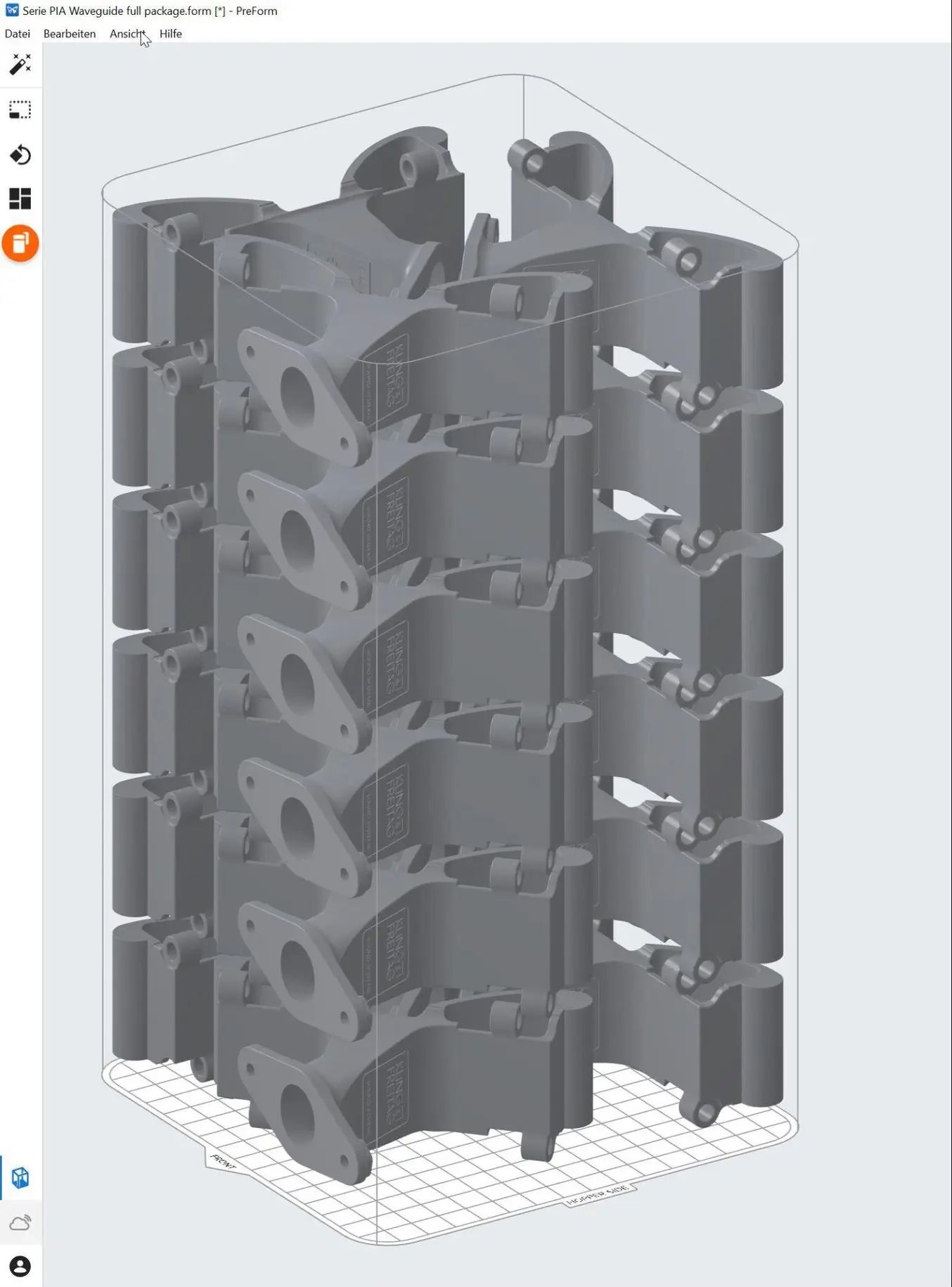

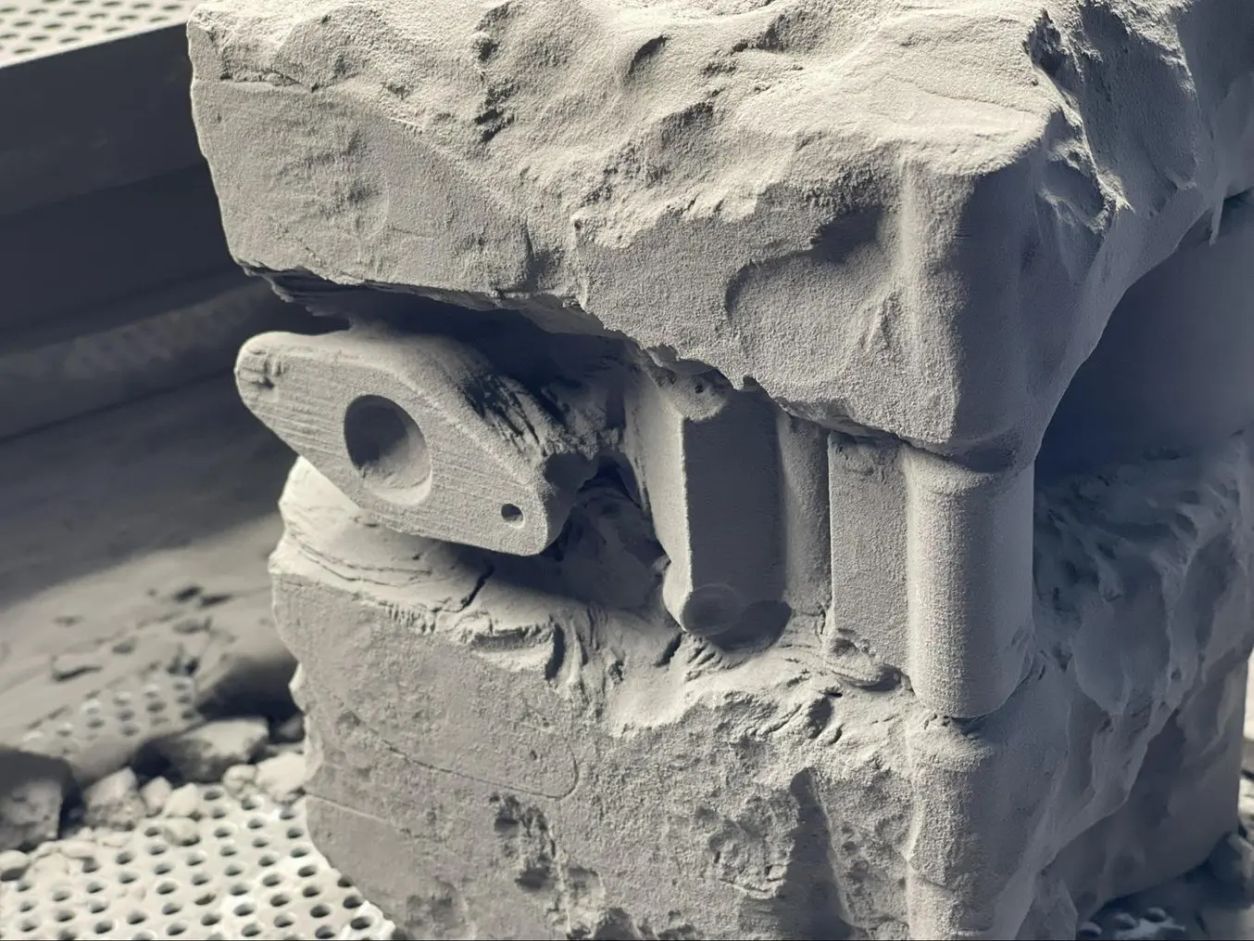

L’innovativo altoparlante a colonna PIA M è uno dei prodotti più recenti lanciati da Kling & Freitag. La caratteristica peculiare di questo prodotto è il cosiddetto tweeter a tromba o guida d’onda, che consiste in quattro serie di trombe mobili che si possono regolare e adattare a diversi ambienti.

Ottenere una qualità del suono uniforme in ambienti sempre diversi e con un pubblico di dimensioni differenti non è facile. La meccanica sofisticata delle casse PIA M permette di regolare costantemente l’acustica, assicurando una distribuzione uniforme del livello tra il pubblico, indipendentemente dal contesto in cui l’unità viene utilizzata. A causa del loro design complesso, sarebbe stato estremamente difficile e costoso realizzare queste serie utilizzando un processo di stampaggio a iniezione.

Oggi, Figula e il suo team hanno iniziato la produzione in serie delle guide d’onda e stanno gestendo un gran numero di richieste dal settore dell’acustica professionale.

Stanno inoltre scoprendo sempre di più gli effetti sinergici della Fuse 1. Per esempio, stanno utilizzando lo spazio rimanente della camera di stampa per la prototipazione rapida di altri componenti, il che permette un risparmio di tempo e denaro.

Libertà di progettazione con la produzione additiva

Un altro grande vantaggio che la stampante 3D SLS in-house ha portato a Kling & Freitag è la flessibilità.

“Nello sviluppo di nuovi prodotti, per esempio, possiamo modificare le funzionalità del prototipo a ogni iterazione. Con lo stampaggio a iniezione non avremmo avuto la stessa flessibilità e di conseguenza non avremmo ottenuto gli stessi risultati”. Ha dichiarato André Figula, ingegnere progettista presso Kling & Freitag.

Inoltre, la forma intricata della guida d’onda e i numerosi sottosquadri del design avrebbero reso lo stampaggio a iniezione impraticabile.