Uno dei problemi che affligge un progettista è la quantificazione dell’errore di planarità da indicare nel disegno di un componente, per cui risulta opportuno fornire alcune raccomandazioni e consigli per la determinazione dei limiti funzionali.

Nell’articolo precedente si è constatato che la verifica dell’errore di planarità non sia affatto semplice, soprattutto nel caso di utilizzo di una macchina di misura CMM. In questo caso, secondo i moderni principi delle normative ISO GPS (principio di dualità progettazione-verifica), è anche possibile indicare nel disegno sia il metodo di interpolazione (per ottenere il piano di riferimento per la misura) sia il corretto parametro da misurare.

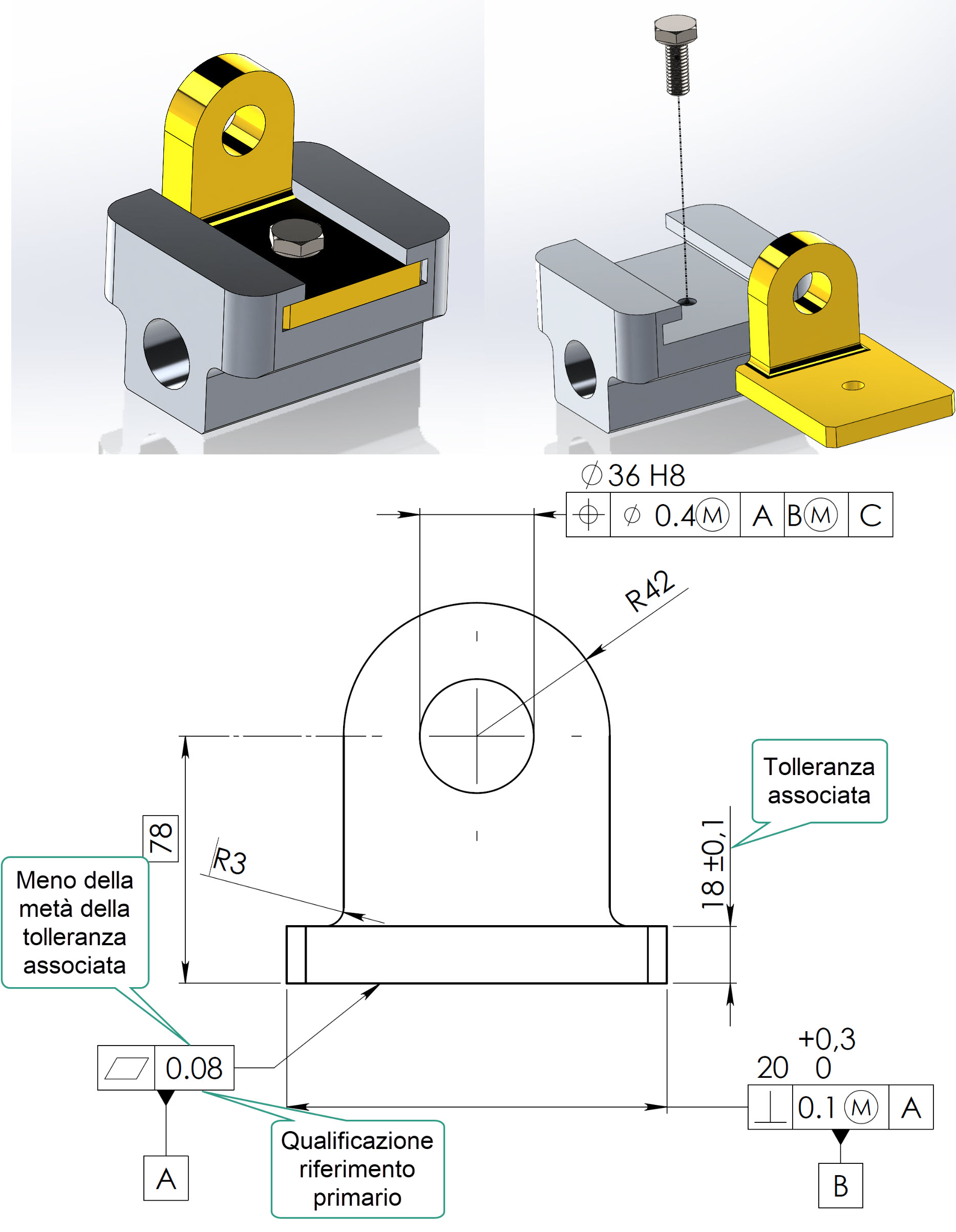

La tolleranza di planarità viene utilizzata soprattutto per qualificare un riferimento primario, come nel caso del supporto di Figura 1. In questo caso, la tolleranza di planarità può essere calcolata assumendo come valore la metà (o meno) della tolleranza dimensionale associata allo spessore della piastra.

Nella stessa figura è illustrato un tipico impiego del supporto, che deve essere accoppiato a una slitta: il progettista deve però stare attento all’effetto del principio di indipendenza (ISO 8015) secondo il quale le “prescrizioni dimensionali e geometriche devono essere trattate come esigenze tra loro indipendenti”.

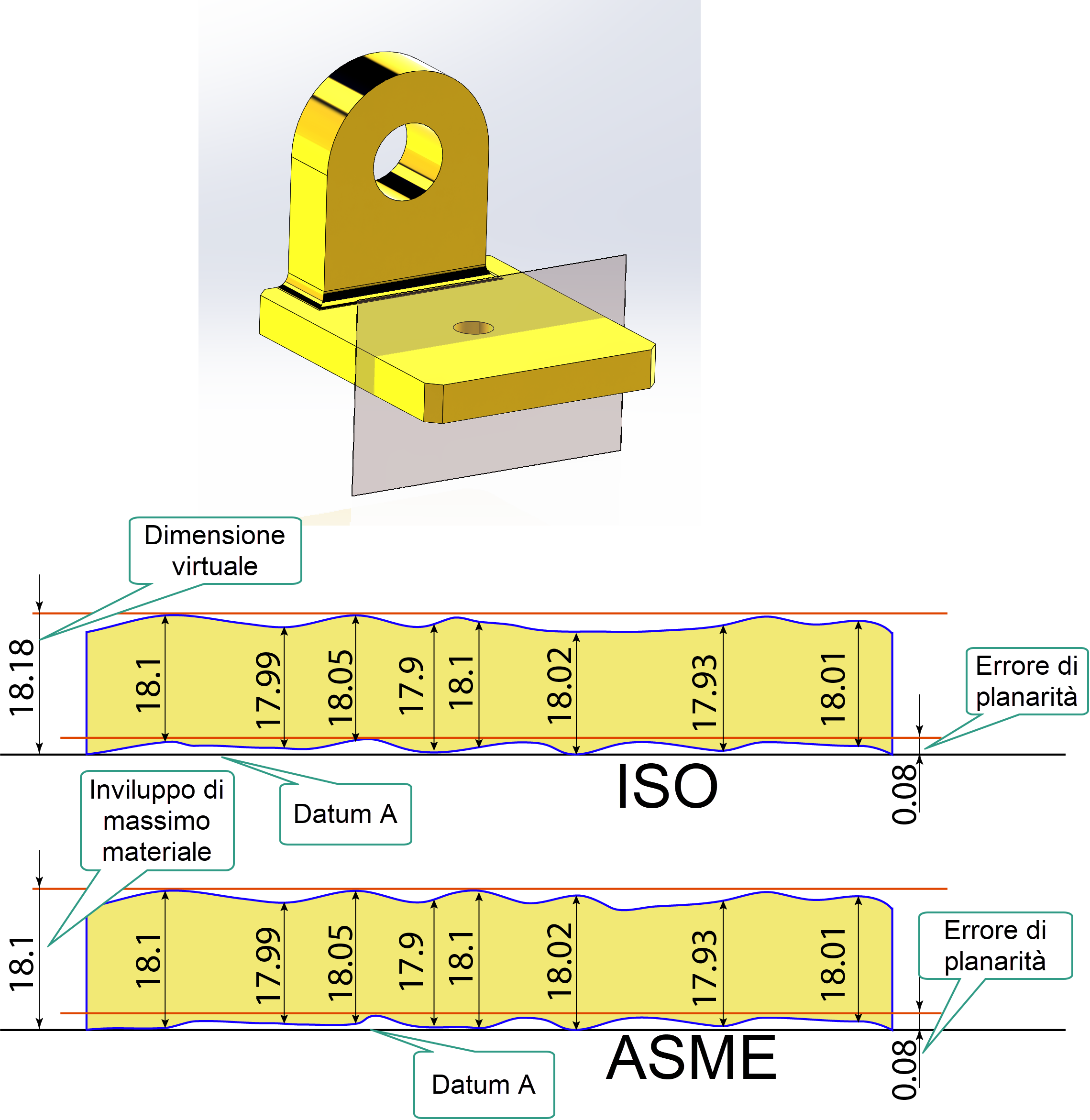

Come si nota dalla Figura 2, pur rispettando in ogni sezione i limiti dimensionali, l’effetto combinato degli errori di forma (0.08) e dimensionali conduce a una dimensione di massimo materiale di 18.18 mm (anziché 18.1 mm), per cui bisogna calcolare con attenzione gli accoppiamenti. Nella normativa ASME è invece implicitamente applicato il principio di inviluppo (esigenza di forma perfetta al massimo materiale), per cui lo spessore del componente non deve mai superare l’inviluppo di forma perfetta di 18.1 mm.

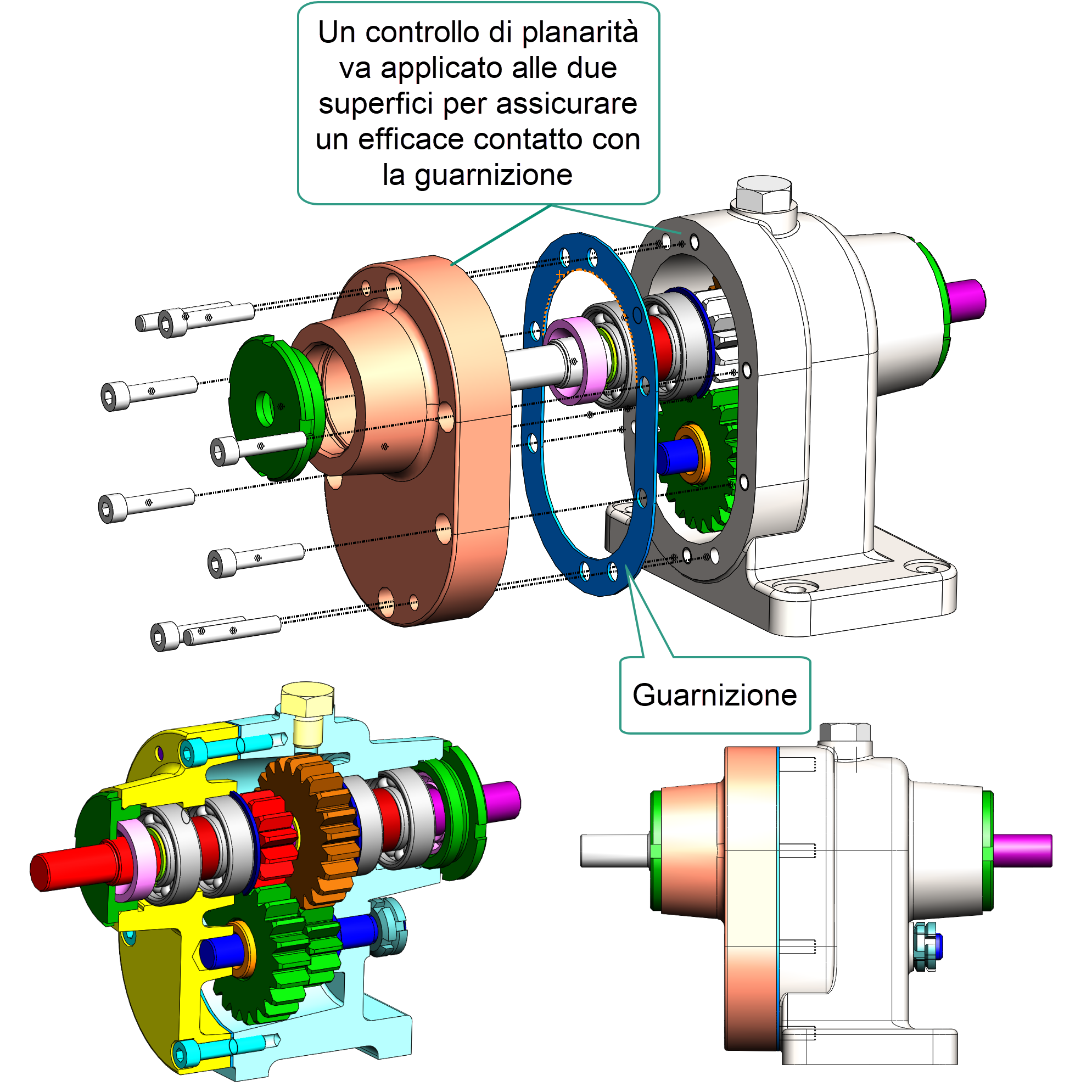

Un altro esempio di calcolo della planarità è indicato nella Figura 3 dove viene illustrato un riduttore ad assi paralleli. Una guarnizione viene compressa fra il coperchio e la carcassa dall’azione delle viti di serraggio e quindi essa garantisce una tenuta perfetta se, allo stato compresso, è in grado di riempire completamente i vuoti dovuti alla non perfetta planarità delle due superfici affacciate.

Lo spessore della guarnizione è compreso tra 1.4 e 1.5 mm, e il materiale è caratterizzato da una comprimibilità compresa tra il 20 e 24%. E’ evidente che la condizione peggiore avvenga quando la guarnizione è, nello stato libero, alla dimensione di minimo materiale (spessore Sf,min, 1.4 mm), e, allo stato compresso, alle dimensioni di massimo materiale (spessore Sc,max cioè spessore massimo e comprimibilità minima del 20%).

Sf,min = 1.4 mm

Sc,max = Sf,max x 0.8 = 1.5 x 0.8 = 1.2 mm

Errore di planarità = (Sf,min – Sc,max) = 0.2 mm

Il valore fornito dal calcolo (0.2 mm) rappresenta il massimo errore complessivo di planarità che la guarnizione può ancora compensare per realizzare “perfettamente” la funzione di tenuta. La corrispondente tolleranza di planarità dovrà essere ripartita (es. 0.1 mm) fra le superfici affacciate del coperchio e della carcassa, con un criterio che dipende da considerazioni di producibilità e di verifica. L’immagine in apertura di questo articolo mostra la quotatura finale della carcassa e del coperchio con i relativi controlli di planarità.