Le tolleranze generali (o specifiche GPS generali par. 5.12 ISO 8015:2011), prescrivendo tolleranze generali dimensionali e geometriche, permettono di semplificare le indicazioni e quindi la lettura dei disegni, facilitando nello stesso tempo la scelta delle tolleranze. La nuova normativa ISO 22081 sostituisce la precedente ISO 2768 sempre in riferimento alle specifiche generali ed elimina completamente le classi di precisione

di Stefano Tornincasa

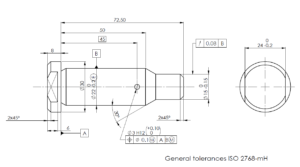

Le norme ISO, con l’introduzione del principio di indipendenza (ISO 8015), hanno stabilito che, poiché le tolleranze dimensionali non risultano più limitanti le tolleranze geometriche, queste andrebbero tutte indicate nei disegni che risulterebbero quindi enormemente appesantiti da tante indicazioni e quindi poco chiari. Le tolleranze generali (o specifiche GPS generali par. 5.12 ISO 8015:2011), prescrivendo tolleranze generali dimensionali e geometriche, permettono di semplificare le indicazioni e quindi la lettura dei disegni, facilitando nello stesso tempo la scelta delle tolleranze. Per circa 30 anni i progettisti sono stati costretti a utilizzare le 4 classi di precisione f, m, c, v per le tolleranze generali dimensionali, lineari ed angolari (norma ISO 2768/1 del 1989) e le tre classi di tolleranza H-K-L, di precisione decrescente per le tolleranze di rettilineità, planarità, perpendicolarità, simmetria e oscillazione circolare (norma ISO 2768/2).

Purtroppo, più volte si è sottolineato che l’indicazione delle tolleranze generali mediante una specifica classe di precisione renda poco flessibile la scelta dei valori, rendendo difficoltosa l’interpretazione degli errori nel processo di fabbricazione e la relativa fase di controllo (fig. 1).

La nuova normativa ISO 22081 sostituisce la precedente ISO 2768 sempre in riferimento alle specifiche generali ed elimina completamente (e finalmente!) le classi di precisione.

Le specifiche generali definite in questa norma si dividono in due tipi:

- Specifiche dimensionali, le quali si applicano solo a feature of size (FOS) che non sono individuate da una specifica dimensionale individuale e si dividono a loro volta in:

– Dimensioni lineari (±) (in accordo a ISO 14405-1)

– Dimensioni angolari (±) (in accordo a ISO 14405-3)

- Specifiche geometriche, le quali si applicano ad elementi integrali (cioè una superficie o uno spigolo), che non sono individuati da una specifica geometrica individuale e/o una specifica dimensionale individuale. Di conseguenza sono da escludere gli elementi derivati come: assi e piani mediani. Per l’indicazione delle suddette specifiche si utilizza il simbolo che controlla la forma di una superficie.

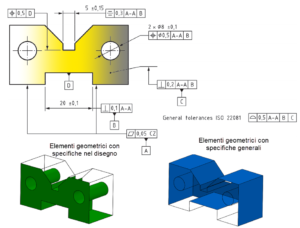

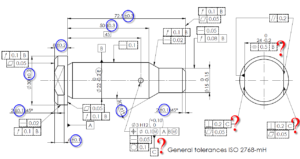

La vera novità della ISO 22081 è quindi la possibilità di indicare una tolleranza generale geometrica sul profilo (già introdotta nella norma ASME Y14.5) con la limitazione che non si applica agli elementi geometrici sui quali sia presente una specifica dimensionale o geometrica individuale. Non si applica neanche ai datum feature identificati nel sistema datum delle specifiche geometriche generali (fig. 2).

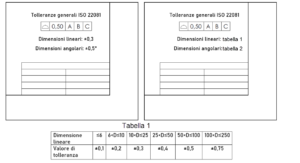

Per l’indicazione delle tolleranze generali nella documentazione tecnica di prodotto, l’errore ammissibile può essere definito (in prossimità del cartiglio) sia come valore fisso che come valore variabile, in quest’ultimo caso il valore della tolleranza variabile sarà definito direttamente dal progettista mediante una tabella oppure un documento associato al progetto con le rispettive definizioni (fig. 3).

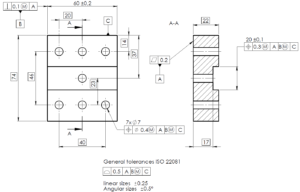

La figura 4 riporta un esempio di applicazione delle tolleranze generali, mettendo in evidenza col colore verde gli elementi geometrici con specifiche individuali e col colore blu gli elementi geometrici controllati da specifiche generali. Si può notare che gli elementi geometrici siano inequivocabilmente specificati e quindi l’intero componente risulti completamente definito dal punto di vista geometrico e dimensionale; evidenziando la potenzialità della normativa, che permette di eliminare gli errori di interpretazione della norma precedente, rendendo la fase di controllo univoca e coerente.